发布时间:2024-02-01 文章来源:鸿宇科技 浏览次数:1341

当前,数字经济已经成为全球经济发展的主要动力。云计算、大数据、物联网、人工智能、区块链等新一代信息技术通过数据要素激发创新潜能,使工业经济时代的产业运行体系加速变革,使资源配置、生产组织、商业运营、创新协作等方式加快转变,制造业企业都面临打造提升数字经济时代生存和发展能力的现实问题,驱动企业对业务组织、研发设计、生产制造、销售服务、供应链、人力资源等要素开展全方位变革,加快实现数字化转型。工信部肖亚庆部长指出:“对制造业发展而言,数字化转型已不是‘选择题’,而是关乎生存和长远发展的‘必修课’。”

《“十四五”智能制造发展规划》指出:“智能制造是基于新一代信息技术与先进制造技术深度融合,贯穿于设计、生产、销售、服务等制造活动的各个环节,具有自感知、自学习、自决策、自执行、自适应等功能的新型生产方式”。数字化是智能制造的基础,企业需要采用数字化产品设计和工艺设计软件工具、数字化装备,建设数字化产线、车间、工厂,实现智能制造。因此,智能制造是制造业数字化转型的主攻方向,智能制造的充分发展会引发制造业制造范式、企业形态和产业模式发生根本性转变,推动制造业实现数字化转型。

当前,有关智能制造对制造业数字化转型的影响研究尚属空白,无论是从理论体系还是产业经济方面,都难有相关的数据和研究支撑。为此,我们采用实证分析方法,通过梳理大量的制造企业实践案例,提出智能制造推动企业数字化转型的路径和模式,以期对以智能制造为主攻方向推动企业数字化转型提供参考。

一、调查分析数据来源

研究数据以国资、央企系统的760个数字化转型优秀实践与典型案例为基础,并对4000多家企业智能制造发展情况开展研究,分析智能制造在企业数字化转型中的地位和作用。

案例范围包括场景级、企业级、产业链级、生态级,其中:场景级是指案例涉及企业下属车间、装置、区域或某些生产环节的数字化转型,占全部案例的22%;企业级指基本覆盖全企业或业务板块的数字化转型,占比达52%;产业链级指涉及供应链、产业链上下游等企业间的数字化转型,占13%;生态级指跨企业、跨领域的生态协同应用的数字化转型,占比为13%。

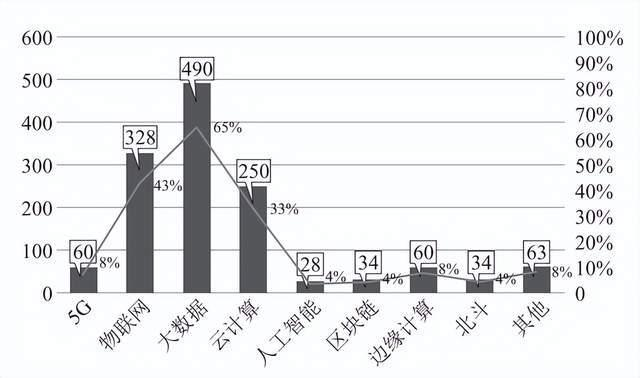

案例中的新一代信息技术应用包括5G、物联网、大数据、云计算、人工智能、区块链、边缘计算等9类。各案例应用新一代信息技术的情况如图所示。

图1数字化转型案例中各类信息技术应用比例

从图可见,有490个案例应用了大数据技术,有328个案例应用了物联网技术。边缘计算、5G、区块链、人工智能技术应用的案例数较少,仍处于试点示范阶段。

二、不同行业情况分析

调研企业涵盖石油石化、机械装备、能源电力、材料、军工、医药等行业领域。

2.1 石油石化领域

(1)发展现状

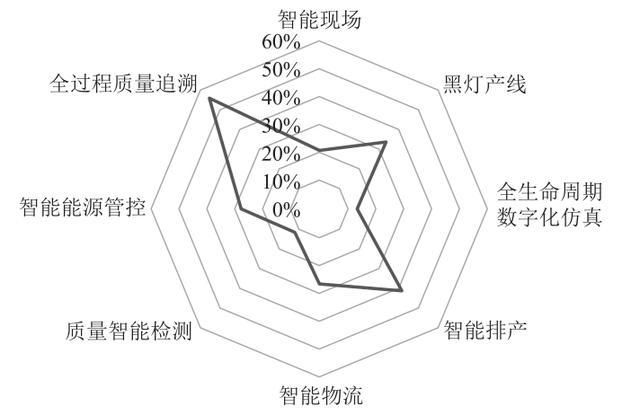

对石油石化领域183个生产单元/产线开展的调研中,实现智能排产的达42%,实现智能物流为27%,实现智能能源管控的为28%,开展全过程质量追溯的达到56%,有5338台设备实现了远程运维/预测性维护。如图2所示。

图2 石油石化类企业智能制造发展情况

(2)典型案例

某石化公司围绕“建设千万吨级绿色智能一流炼化企业”的远景目标,完善和提升以ERP为核心的经营管理平台、以MES为核心的生产运行平台、以新一代ICT技术为重点的信息基础设施与运维平台,建成数字化炼厂。实现业务数据集中集成、流程管控智能优化、HSE管控实时可视、精益设备管理预知预防、质量管控快捷联动、精准计量管理集成应用、精细物资管理和智能仓储等,重塑生产运营指挥中枢,从经营管理、生产运行、安全环保、设备管理等业务领域开展数字化转型。如:通过实现物料进出厂计量作业自动化、计量过程可视化、计量数据集成化,实现了计量管理业务的数字化转型,使计量作业时间缩短1/3,劳动用工减少近40%,与计量相关的风险防控能力明显增强。

2.2 机械装备领域

(1)发展现状

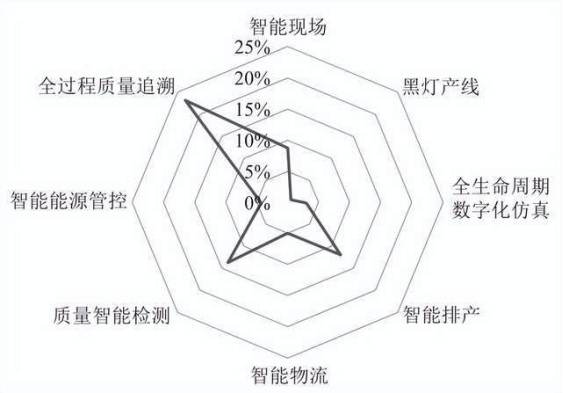

调研的机械装备制造领域948家生产单位建设有83条智能单元/产线,全生命周期数字化仿真技术应用仅3%,智能排产技术应用仅为12%,智能物流应用仅为5%,应用质量智能检测技术的为14%,实现智能能源管控的仅为4%,开展全过程质量追溯的有23%,有869台设备实现了远程运维/预测性维护。从调研数据来看,机械装备制造企业智能制造发展还很薄弱,应强化智能制造推动企业数字化转型工作。如图3所示。

图3 机械装备类企业智能制造发展情况

(2)典型案例

某飞机制造公司以“用数据定义产品、用数据驱动制造、用数据创造价值”的发展思路,对传统机械加工系统进行智能化改造。通过工艺革新,改变传统工艺流程,统一设计、加工、检测基准,形成基于单一数据链的高度集成化、标准化的新工艺方法。在数控机床上应用光电编码器、直线光栅、霍尔传感器、电流传感器、电压传感器、压力传感器等,利用RFID、工业互联网技术和智能控制技术,实现了传感、控制、检测、物流的高度集成和数字信息的全流程贯通。开发MES制造执行系统,实现机床管理、机床操作、工序编排、加工状态智能控制和柔性生产,实现了小批量、多品种、多工序、高精度零件的24小时无人值守作业。通过智能制造工程实现了传统机械加工系统的数字化转型。

2.3 材料领域

(1)发展现状

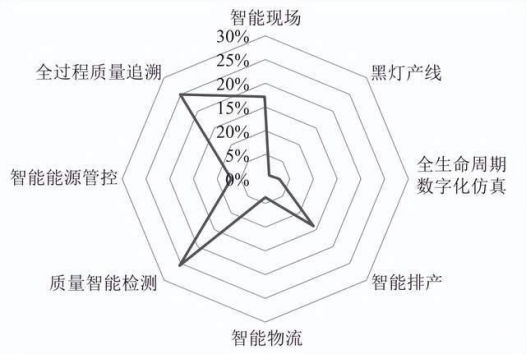

对材料领域474家生产单位开展了调研,其中建设有82条智能单元/产线,5个黑灯产线/车间,智能排产技术应用为14%,应用质量智能检测技术的为25%,实现智能能源管控的仅为7%,开展全过程质量追溯的有25%,有7743台设备实现了远程运维/预测性维护。从调研数据来看,材料生产企业智能制造发展还有很大提升空间。如图4所示。

图4 材料类企业智能制造发展情况

(2)典型案例

2020年1月,中国宝武集团宝山基地被选为世界经济论坛“灯塔工厂”,是继浦项、塔塔后,国际第三家、国内第一家入选世界经济论坛“灯塔工厂”的钢铁制造企业。其在以智能制造为核心推动业务数字化转型方面做了大量的实践工作。部署实时在线连续感知监测装置,增加制造过程探测点,实现冶金流程在线检测和监控;使质量管理从抽检变为全检,从最终结果检查变为生产过程中检查,从定性分析变为定量分析,从分段检验变为一贯制检验,从事后分析变为事前预警。借助智能检测、机器人和先进控制技术,通过装备智能化实现无人化生产作业,建成黑灯车间、无人化库区、自动化装卸码头等,提高作业效率。基于对关键设备状态、工艺、生产、质量、备件等数据进行大数据综合分析,形成从单台设备到产线群的设备状态综合监测诊断能力,减少设备故障损失;基于大数据,集成采购、生 产、质量、研发、销售等信息,形成多基地、全流程的协同经营决策支持系统。

三、智能制造推动企业数字化转型路径和模式

3.1 智能制造推动企业数字化转型路径

随着信息技术、制造技术,以及二者融合深度的不断加强,智能制造呈现出不同的发展水平和发展阶段,企业以智能制造推进数字化转型要秉承“问题导向”、“价值驱动”、“成本效益”原则,面向制造装备/单元、车间/工厂、供应链/产业链等制造实体不同层级,围绕设计、生产、管理、服务等制造全生命周期业务流程,梳理数字化转型需求,明确定位问题,设定总体目标,开展规划设计,分步工程实施。要根据企业所在行业特点、企业规模、预期投入等实际情况和需求出发,设定数字化转型总体目标。综合考虑资金投入、技术人才、合作伙伴、集成商等因素,制定详细的实施方案。

3.2 智能制造推动企业数字化转型模式

工业和信息化部在评选2021年度智能制造试点示范企业工作中发布了《智能制造典型场景参考指引(2021年)》,总结了工厂设计、产品研发、工艺设计、计划调度、生产作业、仓储配送、质量管控、设备管理、安全管控、能源管理、环保管控、营销管理、售后服务、供应链管理、模式创新等15个环节52个智能制造典型场景,为企业以智能制造为主攻方向,推动各项业务的数字化转型提供了参考。

本文就离散制造的产品研发、工艺设计、生产作业、售后服务、供应链管理业务的数字化转型分析如下:

(1)基于数字模型的设计制造协同

基于云平台协同技术,建设支撑复杂产品设计制造协同平台,应用系统工程、知识工程、专业仿真、数字孪生及基于模型的设计/制造/验证/服务技术,打通从设计到制造的全三维过程,在计算机虚拟环境中实现从产品设计、零件制造、整机装配到试验的全过程数字化建模、仿真与虚实映射,实现数据驱动的产品开发与技术创新,提高设计效率,缩短研发周期,提高产品研制成功率。

(2)数字化工艺设计与仿真

建设基于云平台的综合几何、功能、控制、物理等特性的统一数字化模型库、知识库与制造数据,构建制造资源的网络化共享模式,应用数字化建模与仿真、数字孪生、工艺知识分析等技术,应用数字化工艺设计仿真,以及智能决策优化等相关软件工具,在虚拟环境中对制造系统进行多专业联合仿真优化,通过制造机理分析、工艺过程建模和虚拟制造验证,实现工艺设计数字化,提高工艺开发和创新效率,保障工艺可行性,提高工艺设计质量。

(3)智能化车间/生产线

围绕产品高质量和准时交付需求,依据零件加工、表面热处理、部装和总装等工艺特点,合理设计智能化生产组织模式,建设智能化车间/生产线,实现智能化生产。针对生产过程涉及的产品、制造系统和制造流程,建设模拟实际生产运行环境的智能车间/生产线数字化模型,形成数字化制造系统模型与物理制造系统的虚实映射,通过人、设备、物 料、环境等生产资源信息的互联互通,将信息直接反馈到数字化制造系统模型,实现制造系统的实时动态仿真,支持制造系统的资源评估、预测、优化与重构,提升柔性生产制造和质量保证能力。

(4)最优能力配置的网络化协同供应链体系

基于大数据、人工智能、物联网等技术手段,打造网络化多级协同供应链体系,形成基于产能需求的供应链网络动态供给能力,实现内外创新资源、生产能力和服务能力的高度集成,生产制造与服务运维信息的高度共享,增强资源和服务的动态分析与柔性配置能力,实现全产业链协同的最优能力配置。

(5)面向产品全生命周期的柔性化服务保障

应用物联网、数字孪生、大数据等新技术,建设人、机、物互联互通的装备运营服务保障平台,构建装备的数字孪生模型,形成基于数字孪生的服务保障能力,支撑远程运维、故障预测、健康管理,以及智能决策等,形成面向产品全生命周期的柔性化保障模式,提升装备维护快速响应与效率,降低装备运维总体成本。

四、推动实现制造业数字化转型建议

4.1 以高水平标准引领转型

(1)建立全链条智能制造标准体系

推动航空航天、石化、能源、电子、装备、汽车、船舶、轨道交通、医药、冶金材料等领域从工厂系统层级、产品生命周期价值链和产业链等维度,建立健全符合行业特点的全链条智能制造标准体系。

(2)建立统一数据标准,促进数据流动

数据连接和数据共享需要统一的数据标准,鼓励制造企业应用规范的系统交互数据格式与服务接口,推动生产环节的数字化连接,打通各部门各环节的数据共享,促进数据流动。

(3)研制新技术创新应用的关键标准

制定包含供应链、研发设计、运行管理、物流配送、运维服务等产品全生命周期的关键标准,同步推进5G、人工智能、区块链等新技术应用标准研制,以标准引领新模式、新场景推广应用,促进创新成果快速市场化和产业化。

4.2 推进新技术新模式的示范应用

(1)加快新技术创新应用

积极开展5G、大数据、云计算、人工智能、区块链等技术的应用场景研究,推动其在产品研发、生产制造、销售服务、供应链协同等方面的创新应用,促进新技术新模式的培育和产生。

(2)推动制造能力共享

探索共享制造新模式,创新资源配置方式,实现各企业之间产品设计与开发能力共享,工业软件、生产设备、专用工具、生产线等制造资源共享,仪器设备与实验能力共享,发展按需使用的共享服务模式。

(3)实现供应链协同

开展供应链协同管理场景示范,优化企业业务流程、制造资源、物流仓储、商流信息等要素,统一规范包括商品、供应商、物流数据、配送数据等基础数据,实现物流、信息流和资金流的协同,实现供应链上下游企业更好地分工与合作。

4.3 注重生态建设

(1)建设协同创新平台

建设智能制造协同创新平台,为国家制定智能制造支持政策、推进智能制造工程实施、组织核心技术攻关提供支撑,并依托平台建立智能制造实施成效的跟踪监测、统计分析、信息通报等机制。平台以线上运营和线下深度服务相结合的模式,为企业智能制造战略咨询、总体规划、诊断评估、精益改善、过程监管、绩效评测提供技术服务。

(2)培育系统集成商

培育智能制造装备、软件、系统集成商和解决方案供应商。在条件较为成熟的行业如汽车及其零部件、3C、医药等领域推进智能工厂、数字化车间改造。鼓励智能制造装备产业发展,形成一批智能装备龙头企业。