发布时间:2024-05-31 文章来源:鸿宇科技 浏览次数:1296

01体系结构

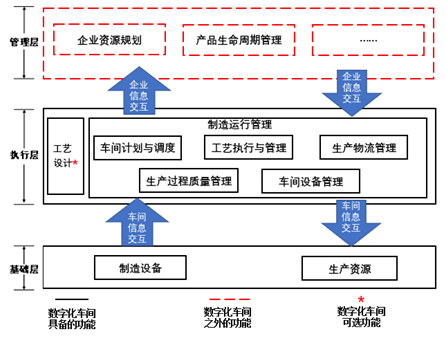

数字化车间重点涵盖产品生产制造过程,其体系结构如图1所示,分为基础层和执行层(数字化车间应用案例可参见GB/T 37393—2019附录A)。

图1 数字化车间体系结构图

数字化车间的基础层包括了数字化车间生产制造所必需的各种制造设备及生产资源,其中制造设备承担执行生产、检验、物料运送等任务,大量采用数字化设备,可自动进行信息的采集或指令执行;生产资源是生产用到的物料、托盘、工装辅具、人、传感器等,本身不具备数字化通信能力,但可借助条码、RFID等技术进行标识,参与生产过程并通过其数字化标识与系统进行自动或半自动交互。

数字化车间的执行层主要包括车间计划与调度、生产物流管理、工艺执行与管理、生产过程质量管理、车间设备管理五个功能模块,对生产过程中的各类业务、活动或相关资产进行管理,实现车间制造过程的数字化、精益化及透明化。由于数字化工艺是生产执行的重要源头,对于部分中小企业没有独立的产品设计和工艺管理情况,可在数字化车间中建设工艺设计系统,为制造运行管理提供数字化工艺信息。

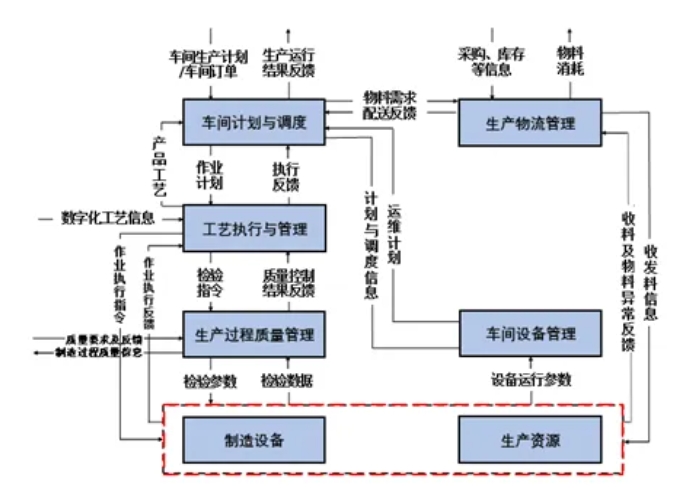

数字化车间各功能模块之间的主要数据流如图2所示。

(1)系统从企业资源计划承接分配到车间的生产订单,在车间计划与调度模块依据工艺路线分解为工序作业计划,排产后下发到现场。

(2)工艺执行与管理模块指导现场作业人员或者设备按照数字化工艺要求进行生产,并采集执行反馈给车间计划与调度。若生产过程出现异常情况,不能按计划完成,需敏捷协调各方资源,通过系统进行调度以满足订单需求。

(3)工艺执行过程中若需进行检验控制,由生产过程质量管理模块将检验要求发送给检验员或检验设备执行检验,并采集检验结果,进行质量监控和追溯。

(4)生产现场需要的物料,根据详细计划排产与调度结果,发送相应物料需求给生产物流管理模块,由仓库及时出库并配送到指定位置;生产完成将成品入库,实现生产物料的管理、追踪及防错。

(5)生产执行过程的工艺执行、质量控制等结果反馈到车间计划与调度,进行实时监控及生产调度,并形成完工报告反馈到更高一层企业资源计划。

(6)数字化车间中大量的设备运维,通过车间设备管理模块统一维护,提醒和指导设备人员定期保养,记录维修保养结果。设备维保计划与工序作业计划需相互协调,以保证生产正常进行。

图2 数字化车间数据流示意图

02基本要求

1)数字化要求

数字化车间的资产和制造过程信息应数字化。数字化要求主要包括如下方面:

(1)制造设备数字化:数字化设备的比率应不低于70%。各行业可根据各自身特点规定相应行业数字化车间制造设备的数字化率。

(2)生产信息的采集:90%的数据可通过数字化车间信息系统进行自动采集。

(3)生产资源的识别:应能对数字化车间制造过程所需生产资源的信息进行识别。

(4)生产现场可视化:可通过车间级通信与监测系统,实现车间生产与管理的可视化。

(5)工艺设计数字化:数字化车间的工艺设计宜采用数字化设计方法,符合GB/T 37393—2019第8章要求。

2)网络要求

数字化车间应建有互联互通的网络,可实现设备、生产资源与系统之间的信息交互。

3)系统要求

数字化车间应建有制造执行系统或其他的信息化生产管理系统,支撑制造运行管理的功能。

4)集成要求

数字化车间应实现执行层与基础层、执行层与管理层系统间的信息集成。

5)安全要求

数字化车间应开展危险分析和风险评估,提出车间安全控制和数字化管理方案,并实施数字化生产安全管控。

03基础层数字化要求

1)制造设备的数字化要求

(1)应具备完善的档案信息,包括编号、描述、模型及参数的数字化描述;

(2)应具备通信接口,能够与其他设备、装置以及执行层实现信息互通;

(3)应能接收执行层下达的活动定义信息,包括为了满足各项制造运行活动的参数定义和操作指令等;

(4)应能向执行层提供制造的活动反馈信息,包括产品的加工信息、设备的状态信息及故障信息等;

(5)应具备一定的可视化能力和人机交互能力,能在车间现场显示设备的实时信息及满足操作的授权和处理相关的人机交互。

数字化制造设备的典型配置与功能要求参见GB/T 37393—2019附录C。

2)生产资源的数字化要求

(1)在条码及电子标签等编码技术的基础上满足生产资源的可识别性,包括生产资源的编号、参数及使用对象等的属性定义;

(2)上述信息应采用自动或者半自动方式进行读取,并自动上传到相应设备或者执行层,便于生产过程的控制与信息追溯;

(3)识别信息可具备一定的可扩展性,如利用RFID进行设备及执行层的数据写入。

04工艺设计数字化要求

数字化车间的工艺设计宜采用数字化设计方法,并满足以下要求:

(1)采用辅助工艺设计,如三维工艺设计;

(2)能进行工艺路线和工艺布局仿真;

(3)能进行加工过程仿真和/或装配过程仿真;

(4)建立工艺知识库,包括工艺相关规范,成功的工艺设计案例,专家知识库等;

(5)提供电子化的工艺文件,并可下达到生产现场指导生产;

(6)向制造执行系统输出工艺BOM。

05车间信息交互

1)通信网络

为执行数字化车间基础层的工作任务处理,实现控制设备与现场设备之间的通信,可采用如下通信方式:

(1)现场总线:可采用PROFIBUS、CC-LINK、MODBUS、CAN等协议;

(2)工业以太网通信:可采用PROFINET、Ethernet/IP、EtherCAT、POWERLINK等协议;

(3)无线通信:工业无线(WIA-FA、WIA-PA)、WIFI、蓝牙、3G/4G/5G等协议。

2)数据采集与存储

数字化车间应在企业数据字典定义的数据采集内容基础上,结合数据的实时性要求,利用合理的网络通信方式与数据存储方式进行数据的采集与存储,并与企业级数据中心实现对接。包括:

(1)应能对车间所需数据进行采集、存储和管理,并支持异构数据之间的格式转换,实现数据互通。

(2)宜采用实时数据库与历史数据库相结合的存储方式:

实时数据库:采集和储存生产现场实时性较高的数据,支持执行层的各项应用,如OEE统计等;

历史数据库:宜采用关系数据库,采集和储存工艺设计和制造过程所需的相关主数据及过程数据。

(3)应具备信息安全策略,并支持更新和升级,如访问与权限管理、入侵防范、数据容灾备份与恢复等。

3)数据字典

数字化车间应建立数据字典,具体要求如下:

(1)包括车间制造过程中需要交互的全部信息,如设备状态信息、生产过程信息、物流与仓储信息、检验与质量信息、生产计划调度信息等;

(2)描述各类数据基本信息,如数据名称、来源、语义、结构以及数据类型等;

(3)支持定制化,各行业可根据各自特点制定本行业的数据字典。

06制造运行管理数字化要求

(1)能与数据中心进行信息的双向交换;

(2)具有信息集成模型,通过对所有相关信息进行集成,实现自决策;信息集成模型要求详见标准GB/T 33745—2017。

(3)模块间能进行数据直接调用;

(4)模块能与企业其他管理系统(如ERP、PDM等)实现信息双向交互。