【行业资讯】5G+工业互联网时代,MES系统的升级方向——鸿宇科技技术前沿实践报告挑战与机遇

发布时间:2025-05-23 文章来源:鸿宇科技 浏览次数:770

2023年,沈阳某重型机械厂通过部署5G+ 边缘计算 MES,实现了:

✅ 设备数据采集延迟从2秒降至50毫秒

✅ 远程专家AR运维响应效率提升300%

✅ 数字孪生 模拟优化使试产周期缩短40%

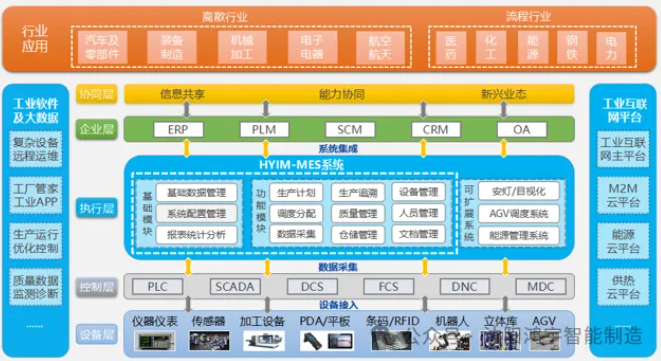

这标志着MES系统正从“传统车间管理工具”向“智能制造的神经中枢”进化。本文将深度解析5G、边缘计算、数字孪生等新技术如何重构MES系统,并分享鸿宇科技在东北地区的落地案例。

一、传统MES的局限性:为什么需要升级?

1. 数据处理的“时代病”

问题:某沈阳机床厂原有MES面临:

200台设备数据需经WiFi中转,丢包率高达15%

PLC数据采集周期>1秒,无法支持实时控制

根因:传统架构依赖中心服务器,无法满足低时延需求

2. 预测能力的缺失

现状:90%企业MES仅能做事后统计,无法:

预测设备故障

模拟工艺变更影响

3. 跨系统协同困境

典型场景:质量异常需人工联动ERP、SCADA等多系统处理,平均耗时4小时

二、5G+新技术驱动的MES升级方向

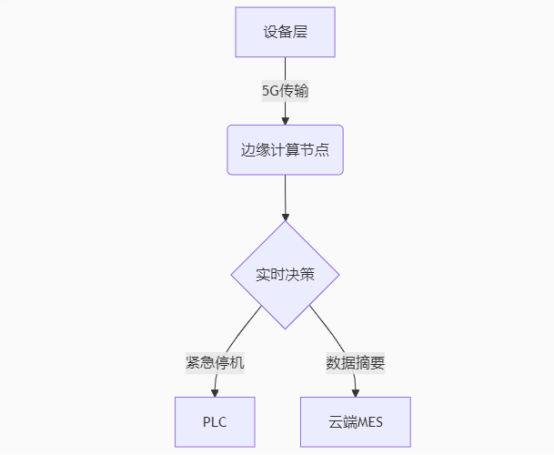

方向1:边缘计算——让MES拥有“本地大脑”

技术融合方案

鸿宇实践:

在沈阳某汽车焊装车间部署边缘MES网关:

数据处理本地化(延迟<100ms)

网络断联时仍可维持8小时本地运行

客户收益:

OEE提升19%(减少网络波动导致的停机)

带宽成本降低60%(仅上传关键数据)

适用场景

高精度加工(如航空航天零部件)

危险作业区域(如化工车间)

方向2:数字孪生——MES的“虚拟试验场”

技术实现路径

三维建模:

激光扫描车间生成数字孪生体(误差<0.1mm)

实时映射:

MES数据驱动虚拟产线同步运行

仿真优化:

在数字世界测试新工艺/排产方案

鸿宇案例:某沈阳电机厂的实践

挑战:新产品试产总出现装配干涉

解决方案:

建立数字孪生模型模拟200种装配路径

提前发现3处设计缺陷

成果:

试产次数从7次降至2次

研发周期缩短35%

实施建议

优先在新品研发、产线改造场景应用

初期可做轻量化孪生(仅关键设备建模)

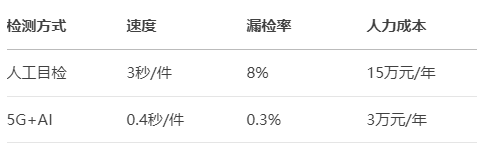

方向3:5G+AI质检——MES的“火眼金睛”

技术架构

高清工业相机 → 5G回传 → MES质检模块 → AI判定(<0.5秒) → ERP自动扣账

鸿宇方案特点:

集成YOLOv5算法,缺陷识别准确率99.2%

支持多型号混线检测(沈阳某电子厂应用案例)

经济效益对比

三、升级挑战与鸿宇应对策略

挑战1:老设备如何接入5G MES?

鸿宇“三层改造法”:

机械老旧设备:加装5G DTU

数控设备:OPC UA协议直接对接

非标设备:定制协议解析(已积累东北常见设备库)

挑战2:数据安全如何保障?

5G专网方案:

与辽宁移动合作搭建企业专属频段

传输加密+边缘数据脱敏

挑战3:人员技能断层?

鸿宇“技术-人才”配套服务:

5G智慧工厂实训基地(沈阳浑南)

AR远程指导系统(支持语音呼叫专家)

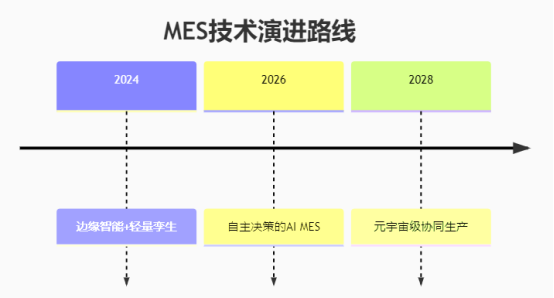

四、未来展望:MES的终极形态

阶段演进图

结语:抢占智能制造新高地

对沈阳制造企业的建议:

第一步:评估现有MES的物联网能力缺口

第二步:选择可渐进升级的架构(鸿宇 MES支持模块化叠加)

第三步:申请辽宁省“5G+工业互联网”专项补贴