发布时间:2025-06-03 文章来源:鸿宇科技 浏览次数:732

在东北老工业基地振兴的浪潮中,数字化转型已成为制造企业突围的关键。沈阳鸿宇科技服务的某汽车零部件企业,正是这一变革的典型代表。该企业主要为国内知名主机厂配套生产底盘件,年产值约数亿元。在引入鸿宇MES系统前,车间管理长期面临三大痛点:

一、转型前的困境

生产调度混乱:计划员每天要处理30多张手工排产单,紧急插单时经常出现产线停工待料,每月因此造成的损失超过数十万元。

质量追溯低效:发生客户投诉时,需要4个部门协作2天才能定位问题工序,每年因质量索赔损失近百万元。

设备管理粗放:关键数控机床突发故障频发,平均每月停机36小时,维修成本居高不下。

面对主机厂"零缺陷交付"的新要求,企业管理者意识到:传统的人盯人模式已走到尽头,必须通过数字化重构生产体系。

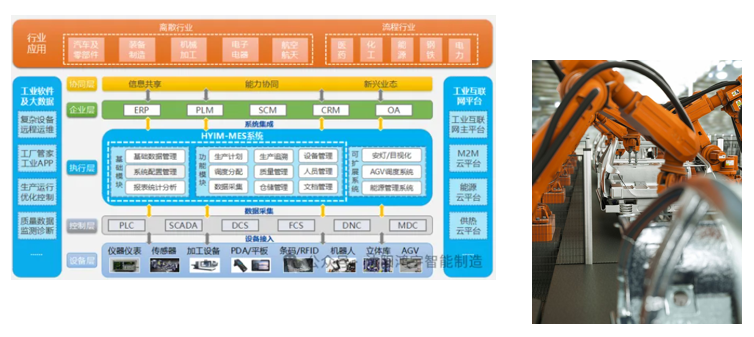

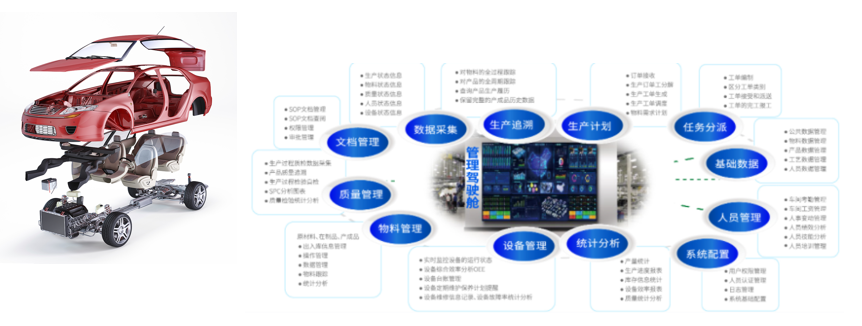

二、鸿宇MES的破局之道

经过深入调研,鸿宇科技为其量身定制了"三步走"改造方案:

第一步:构建实时数据神经网

在保留90%老旧设备的前提下,通过加装智能采集终端,实现全车间268台设备的秒级状态监控。特别针对东北冬季车间温差大的特点,定制了防冷凝数据网关。操作员扫码报工的同时,系统自动关联物料批次、工艺参数和操作人员信息,彻底告别纸质流转单。

第二步:智能闭环管控

动态排产模块将计划调整时间从8小时压缩至30分钟。当某台机床突然报警时,系统能自动将任务分流到其他设备,并同步更新物料配送指令。质量管控环节引入SPC过程控制,在尺寸公差出现异常趋势时就触发预警,避免批量返工。

第三步:知识沉淀与优化

系统自动记录老师傅处理设备故障的操作步骤,形成可复用的知识库。通过大数据分析发现,某型号刀具在切削参数微调后寿命可延长40%,仅此一项年节省37万元。

三、看得见的转型成果

实施9个月后,企业关键指标发生质的飞跃:

生产效率提升30%,日均产量从1200件增至1560件

质量追溯时间从48小时缩短至10分钟,客户投诉率下降65%

设备综合效率(OEE)从58%提升至82%,年节省维护费用80万元

更深远的变化发生在管理层面:生产例会从每天2小时缩减为每周30分钟,因为所有数据都实时可见;新员工培训周期缩短60%,系统引导式操作大大降低对人经验的依赖。

四、东北智造的启示

这个案例生动诠释了传统企业数字化转型的三大真理:

改造不必推倒重来:鸿宇方案证明,老设备通过智能化改造同样能焕发新生

数据必须产生决策:实时采集只是起点,关键在于构建"感知-分析-执行"的闭环

人才需要系统赋能:最好的管理系统应该让普通员工达到老师傅80%的水平

如今,该企业已成为主机厂的"数字化标杆供应商",并成功开拓新能源汽车市场。其总经理在验收会上感慨:"这不是简单的软件上线,而是一场从筋骨到灵魂的重塑。"

沈阳鸿宇科技将继续深耕东北工业沃土,让更多制造企业见证"智造"的力量。那些看似枯燥的车间数据,正悄然改写这片老工业基地的命运轨迹。