【行业资讯】赋能制造业新质生产力:智能制造如何从“概念”走向“价值落地”

发布时间:2025-10-17 文章来源:鸿宇科技 浏览次数:549

在国家大力推动“制造强国”战略与“数字中国”建设的浪潮下,“智能制造”已不再是遥远的口号,而是关乎企业生存与发展的必答题。然而,对于许多制造企业而言,真正的挑战并非在于是否要转型,而在于如何让智能制造的投入看得见、摸得着,真正转化为实实在在的“新质生产力”。

作为深耕工业互联网与智能制造解决方案领域的技术服务商,沈阳鸿宇科技有限公司始终站在行业实践的前沿,我们观察到,成功的智能制造转型,正从追求“大而全”的单点突破,转向聚焦“小而美”的场景化价值落地。

一、当前制造业面临的三大核心痛点

信息孤岛林立,数据价值难以释放:生产、仓储、质量、设备等各环节数据割裂,无法形成有效的分析洞察,决策缺乏数据支撑。

生产过程“黑箱”,透明度与可控性不足:生产进度、设备状态、物料流转等信息不透明,导致排产困难、效率瓶颈和异常响应迟缓。

成本持续攀升,精益管理遭遇瓶颈:在人力、能源、原材料成本高企的背景下,传统的精益管理方法已接近极限,亟需数字化手段实现更精细化的成本控制。

二、从“概念”到“价值”:智能制造落地的三大关键路径

基于对上述痛点的深刻理解,我们认为,智能制造的成功落地需要遵循以下路径:

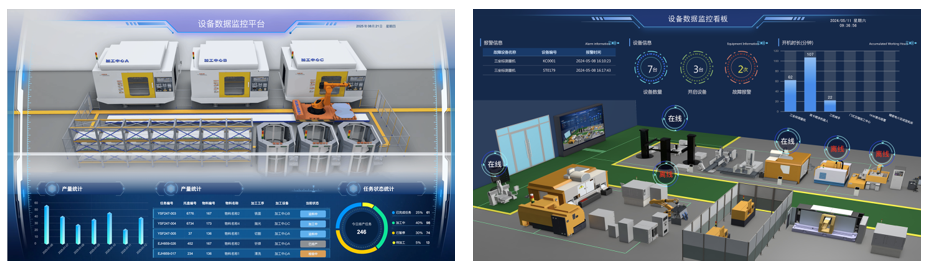

路径一:以“数据驱动”为核心,打通制造生命线

数据是新时代的“石油”。企业需要构建统一的数据采集与监控平台,打破部门墙与系统壁垒。通过部署先进的物联网(IoT)设备和边缘计算网关,实现对人、机、料、法、环全要素数据的实时采集与可视化。这不仅是实现数字孪生的基础,更是让管理者能够“一眼看清”工厂全局,为优化决策提供精准依据。

沈阳鸿宇科技提供的企业级工业互联网平台,正是基于这一理念,帮助企业低成本、高效率地构建数据中枢,让沉默的数据开口说话,驱动运营效率的全面提升。

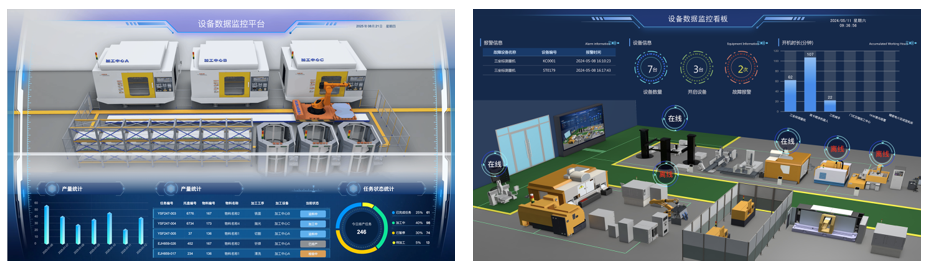

路径二:聚焦“生产现场”,实现透明化与敏捷化管理

生产的现场是价值创造的核心。通过实施制造执行系统(MES) 和高级排产系统(APS),可以将计划层与控制层无缝衔接。工人可通过工位机实时接收任务、报工与反馈异常;管理人员可动态监控生产进度、精准追踪物料、实时分析设备综合效率(OEE)。这种透明化极大地缩短了决策周期,使生产响应更加敏捷。

*我们的MES+解决方案,已帮助多家离散制造企业实现了生产周期缩短15%、在制品库存降低20%的显著效益,真正让智能制造的价值在生产一线得以体现。*

路径三:深化“场景应用”,挖掘降本增效新空间

智能制造的价值最终要体现在财务指标上。企业应围绕具体的业务场景开展数字化应用,例如:

质量追溯:建立从原材料到成品的全流程质量档案,实现分钟级精准追溯,降低质量风险。

能耗管理:对关键耗能设备进行实时监控与数据分析,优化设备启停和运行参数,实现有效节能。

预测性维护:基于设备运行数据模型,预测潜在故障,变“被动维修”为“主动维护”,大幅减少非计划停机。

沈阳鸿宇科技的AGV/立库智能物流解决方案和设备联网与可视化系统,正是针对仓储物流和设备管理这两个核心场景,为客户提供了“开箱即用”的价值提升工具。

三、结语:与鸿宇科技共创智能未来

智能制造是一场漫长的马拉松,而非短跑。其成功的关键在于选择一条务实、高效、能够持续产生价值的路径。企业无需追求一步到位的“无人工厂”,而应从自身最迫切的痛点出发,选择一个或几个关键场景进行突破,由点及面,逐步构建起企业的核心竞争力。

沈阳鸿宇科技有限公司,依托深厚的行业积淀与领先的技术产品,致力于成为您最值得信赖的智能制造合作伙伴。我们不仅提供先进的软件系统与硬件集成,更提供从咨询规划、落地实施到持续运维的全生命周期服务,陪伴企业共同走过数字化转型的每一步。

让智能制造,从宏伟蓝图变为每日增长的效益。