【行业资讯】MES/MOM具体咋实施?智能工厂MES实施5步走

发布时间:2022-07-05 文章来源:鸿宇科技 浏览次数:1982

调研数据显示,一个实施MES系统的生产制造企业,能够有以下数据效益的提升(仅供参考):

✓缩短生产周期,有效提升30%以上;

✓减少数据录入时间,有效提升70%以上;

✓降低产品缺陷,有效提升10%以上;

✓缩短订交货时间,有效提升40%以上;

✓减少文档传递,提高数据真实性;

✓生产数据可追溯,过程可监控。

从目前来看,MES系统的实施对于制造企业确实产生了非常重要的作用。

对于制造企业来说,即使只是提升仅仅的1%,也是非常宝贵的数据了,又有多少企业无法突破这1%。

打造智能车间,MES要分五步走

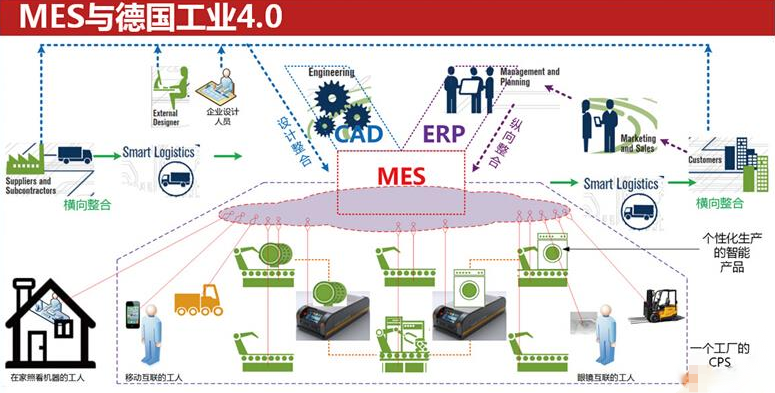

MES系统上承公司级的ERP系统,获取计划、资源等数据,并与PLM、PDM等系统集成,获得BOM及工艺等数据;下启底层控制系统,发送派工指令和回收计划执行情况。

MES系统填补了上层系统上线后产生的信息鸿沟,使企业信息流能够畅通,为制造车间现场带来规范的管理模式,并通过下面的“五步走”完成车间的信息化、智能化建设。

第①步:规范原始资料

通过与上层设计系统的集成,及时更新生产数据,指导生产现场作业。

管理车间各种资源,实现车间资源的规范性管理,同时提供生产排程的重要依据。

第②步:提高计划可执行性

根据产品数据和车间资源数据,对车间生产计划进行分解,在计划执行前进行有效的能力分析,及时发现瓶颈。

在计划执行中,根据生产作业情况,再次对正在执行或后续计划进行调整,获得最优的产能。

第③步:加强生产现场控制

根据生产计划的指导和现场设备的操控,实现对生产现场的有力监控。

通过数据采集手段,获得计划的执行状态。使计划调度在办公室就能够掌握当前的计划执行。

第④步:实现车间内部科学管理

MES能够覆盖95%的车间管理业务,实现车间内部的信息流、财务流、控制流的协同,进一步改善生产车间的管理手段。

第⑤步:打通三级信息流

MES的实施,填补了上层计划系统和底层控制系统的信息断层,实现了企业三级信息流的通畅。

企业上MES系统前,这三个问题要先想好

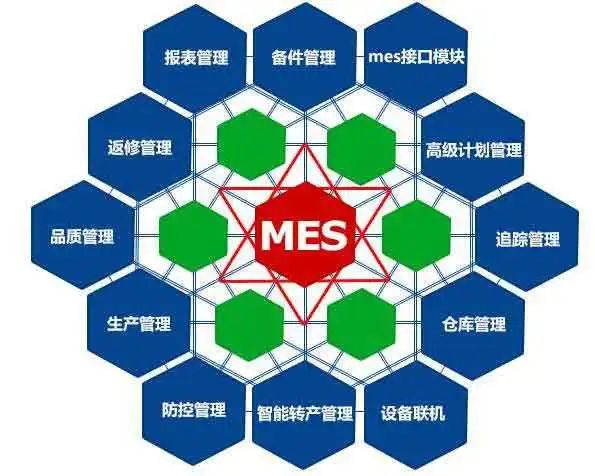

MES系统是一个非常复杂的系统,企业要根据自身需求来选择不同的功能模块和上线的优先顺序。

MES用得好,有利于企业从经验管理变为数据管理,帮助企业更好的决策,更敏锐地发现问题、分析问题、解决问题。

当然,在不同的制造行业中,MES系统的需求存在差别。企业要上MES,还必须深入了解自身需求点和当前阶段,才能对症下药,找到适合的解决方案。

针对企业上MES,鸿宇科技认为,以下三个方面需要考虑好:

对企业制造执行能力进行分析

MES的终极目标,是为了提高生产制造执行能力和水平。因此,实施MES前,首要问题是对现有的制造执行能力进行评估。

从制造战略、制造质量、供应链协调、信息收集、绩效管理与改进、制造与IT基础设施等角度,把企业的制造执行能力成熟程度划分为劣、可、良、优、未来追求目标共5个等级。

选好MES的功能模块

MES系统中最重要的模块——生产运行管理模块的核心,即生产计划、统计与调度。

生产运行的基础是设备及其运行,因此设备管理模块和数据采集和存储(实时数据库),也应是MES的基本模块。

一般还有产品质量管理模块、成本管理模块、物料平衡与仓储管理模块等。

目前,随着管理的集约化和精细化,新的信息技术和软件,增加了MES的新功能需求。

做好“三集成”

作为车间层的先进生产管理技术,MES的集成性、柔性、开放性、自组织、自适应和重构能力对车间制造过程的优化运行和敏捷性发挥着重要的作用。

所以要做好MES各模块的集成、MES和PCS/ERP层面的集成、企业内部与外部的集成。

直击标杆成熟案例,掌握管件路径

案例 新兴集团

新兴铸管是全球领先的球墨铸铁管及管铸件及国内竞争力较强的钢铁产品研发制造商。经过五十年的发展,其产品国内市场占有率达46%,且产品出口世界120多个国家。

新兴作为世界“球墨铸铁管”领域企业标准“领跑者”,公司瞄准世界一流、持续改革创新、传承军钢精神,以国际化和科技创新为新动能,不断提升企业发展质量和效益,着力打造智能工厂。

企业完成从单体设备自动化、过程控制自动化,到植入MES执行系统和智能单元建设。进一步优化了生产工艺流程,提升了设备安全稳定运行能力,实现生产由“经验为本”向信息数据支撑的智能化生产转型。新兴在人力降本、品质提升、计划达成、库存周转方面取得了显著效益:

人力降本

车间每人机由2-4台提升至6-10台 ,节省工资30000元/月;

品质提升

一次合格率从原先的90.6%提升至96.3%;

计划达成率

从原先的89.5%提升至92.2%;

订单准交率

从原先的86.8%提升至92.8%;

设备使用率

从原先的80.5%提升至86.8%。

”中国制造2025”明确提出推进制造过程智能化,通过建设智能工厂,促进制造工艺的仿真优化、数字化控制、状态信息实时监测和自适应控制,进而实现整个过程的智能管控。

MES的应用是制造企业推进智能制造,迈向“中国制造2025”的重要信息化手段之一,甚至可以说,MES是一条必经之路。