【行业资讯】工业现场设备互联互通问题分析及解决思路

发布时间:2023-03-08 文章来源:鸿宇科技 浏览次数:1857

0 引言

近年来,新一代信息技术与制造业正在逐步走向深度融合,也推动智能制造、工业互联网快速发展。实现工业现场设备之间以及现场设备与信息系统的互联互通是实施智能制造、工业互联网的基础条件和基本前提,没有现场设备互联互通就意味着工业应用缺乏现场数据支撑,工业云、工业大数据也将成为无源之水。但目前工业领域存在传统制造装备信息化程度不高、现场设备种类繁多、不同厂商设备使用的通信接口各不相同、工业通信协议多样等问题,导致异构网络并存,存在较多“信息孤岛”或“不能充分互联互通的信息孤岛”。在工程实施层面,需大量时间、精力与人力成本用于现场设备互联互通,且在不同企业、工业场景需要重新开展现场设备的互联互通,导致工作量巨大,因此急需标准化、可复用的现场设备互联互通解决方案。

1 设备互联互通的含义

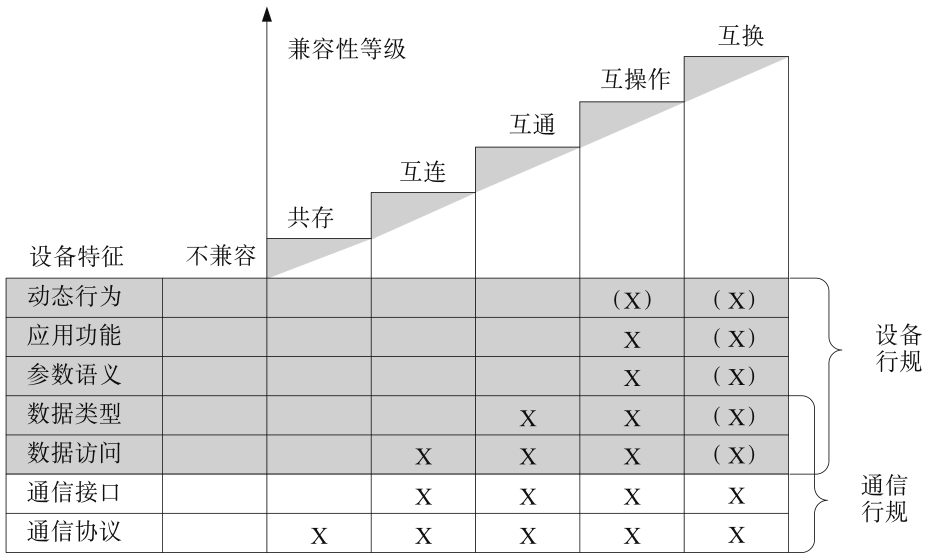

IEC TR 62390《通用自动化设备 行规导则》[1]定义了基于行规的设备的兼容性等级,以使设备处于相同的通信平台,并按等级区分设备之间确定的兼容性程度和互操作性程度。在该标准中,设备的兼容性等级可分为不兼容、共存、互联、互通、互操作和互换(见图1)。

图1 设备兼容性等级

通常说的设备互联互通包含了上述互联、互通、互操作3个层面的含义。互联是指使用相同的通信协议、通信接口和数据访问,在网络连接的情况下能保证设备之间的数据传输,但无法确保对方能够理解传输数据的语法和语义;互通是指设备之间能够传送参数,即除了通信协议、通信接口和数据访问外,设备之间参数的数据类型也是相同的,即互相能够理解传输数据的语法,但无法保证语义的确定性[2];互操作是指设备能够在一个或多个分布式应用程序中一起工作,并完成特定任务,传输信息具有语法和语义的确定性。

2 工业现场设备互联互通技术现状

2.1 工业通信技术

工业通信技术按照类型通常可分为现场总线、工业以太网和工业无线,这3类工业通信技术在出现时间、应用规模、未来发展和应用需求等方面各有不同。下面主要介绍前两种技术。

现场总线出现于20世纪80年代后期,是一种数字化、实时、双向、串行、多节点的通信技术,用于工业现场设备互连,以及现场设备与控制系统相连。现场总线作为底层测量和控制的窄带通信网络,通常采用国际标准化组织(International Organization for Standardization,ISO)/开放系统互联(Open System Interconnection,OSI)模型中的物理层、数据链路层与应用层,物理层较多地采用RS-485、MBP(Manchester Bus Powered,总线供电的曼彻斯特编码)等传输技术,在工程应用中不同现场总线支持的通信速率从几Kbit/s、几十Kbit/s到Mbit/s不等,通常支持总线型、星型、环型等多分支拓扑结构,具有布线和安装简单、节省电缆、现场设备智能化程度较高、开放性与可互操作性、可扩展性、环境高度适应性(如多种介质、总线供电、本质安全和防爆等)等优势。目前,已知的用于工业的现场总线有几十种之多,收录在IEC 61158[3]中的有20 多种,具有较大影响力的现场总线主要有PROFIBUS、ControlNet、FF、CC-LINK、Modbus、HART等。现场总线已经广泛用于离散制造、流程制造等工业领域。

工业以太网在20世纪初期获得了快速发展,是继现场总线之后工业通信技术发展的一个新的阶段,也是通信技术在工业控制网络中的融合应用。工业以太网在技术上与商用以太网(IEEE 802.3标准)兼容或以该标准为基础进行改进,使得实时性、可靠性等通信性能能满足工业现场应用的需要,并在产品强度、材质选用、安装部署方式等方面能适应工业现场环境要求。从技术路线上可将工业以太网分为两大类,即基于标准以太网和基于改进以太网,基于标准以太网又可分为采用标准TCP/IP协议(如Modbus/TCP、EthernetIP)和优化后或不采用TCP/IP协议(如CC-Link IE、Powerlink、PROFINET RT);基于改进以太网(如Ethernet、PROFINET IRT)需要使用专用物理层芯片并直接与应用层进行消息交互,以获得更优的实时性能。从应用角度看,在一些场景工业以太网还无法完全取代现场总线,但在自动化新安装节点占比上工业以太网已经超过现场总线,工业以太网逐步取代现场总线是未来发展趋势。目前,工业以太网和现场总线处于共存状态,预计这种共存状态将长期存在。

2.2 工业现场设备集成技术

工业现场设备使用相同的通信协议并不意味着解决了互联互通问题,工业通信协议在设计时都会考虑到在不同工业领域、不同工业场景的适用性,这就需要在工业通信协议基础上定义适用于不同工业领域和工 业场景的规约/行规(Profile),如基于PROFIBUS DP协议定义PA规约使其适用于流程工业,定义Drive个月使其适用于驱动类控制。但工业通信协议和规约确定仍然不能完全解决互联互通和集成问题,因为设备类型多样、设备制造商众多,不同设备实现功能、通信模式等都不一致,组态软件和应用软件需要知道更多设备实现层面的信息,需要工业现场设备集成技术支撑。

根据目前的应用情况,本文介绍几种典型的工业现场设备集成技术(如GSD、EDD、FDT/DTM、OPC UA)。通用站点描述(Generic Station Description,GSD)技术用于PROFIBUS DP或者PROFINET I/O设备特性以及通信配置信息中,基于GSD的组态工具可将不同厂商生产的设备集成在同一总线系统中,简化用户配置过程。电子设备描述(Electronic Device Description,EDD)技术基于结构化文本描述设备规约或设备参数等,基于EDD的文件可对仪表进行组态、故障诊断、数据显示等,使得MES、SCADA、ERP等上层软件容易获取现场设备信息。现场设备工具(Field Device Tool,FDT)/设备类型管理器(Device Type Manager,DTM)[4]技术是采用软件工具方式实现现场设备的配置、调试和管理,FDT技术由FDT框架应用程序、设备DTM、通信DTM 3个关键组件组成,通过FDT可以集成不同厂商、不同通信协议、不同类型的现场总线设备。开放平台通信统一架构(Open Platform Communications Unified Architecture,OPC UA)技术将传统开放平台通信(Open Platform Communication,OPC)规范的所有功能集成到一个可扩展框架,实现了跨平台支持,具有强大的信息建模能力。FDT规范定义了框架应用程序FDT对象及其接口、设备厂商提供的设备相关软件组件(即设备DTM)和主系统厂商的工程软件之间的标准接口,使得主系统厂商通过一个工程工具软件就可以集成不同厂商、不同通信协议、不同类型的现场总线设备。GSD、EDD、FDT/DTM技术主要用于设备组态和监控,较少用于与车间运行管理和企业管理相关的软件集成。OPC UA技术被公认为在工厂信息技术(Information Technology,IT)系统和操作技术(Operation Technology,OT)系统集成方面有显著优势,但目前还不会用于现场控制层面的集成应用,未来OPC UA技术与时间敏感网络(Time Sensitive Network,TSN)结合将显著提升应用的实时性,扩展OPC UA技术在工业领域的应用。

2.3 标准化工作

工业通信和集成相关标准归口单位,在国际上为国际电工委员会(International Electrotechnical Commission,IEC)工业过程测量控制和自动化技术委员会(IEC/TC65),在国内为全国工业过程测量控制和自动化标准化技术委员会(SAC/TC124)。工业通信和集成主要标准可分为工业现场总线和工业以太网通信协议标准、行规标准、集成技术标准。

工业现场总线和工业以太网通信协议标准主要是IEC 61158[3]《工业通信网络》系列标准,规定了市场上主流的近20 多种通信协议,包括我国自主工业以太网(Ethernet for Plant Automation,EPA)(Type 14),市场上主流的FF、FF HSE、PROFIBUS、PROFINET、Modbus、Modbus TCP、ControlNet、Ethernet/IP、CC-Link、CC-Link IE、Powerlink、EtherCAT、HART等。

规约/行规标准主要是IEC 61784[5]《工业通信网络 行规》系列标准,是IEC 61158的“伴随”标准,定义了包括IEC 61784-1现场总线通信行规、IEC 61784-2实时以太网通信行规、IEC 61784-3功能安全通信行规、IEC 61784-4工业信息安全行规(已转为IEC 62443)、IEC 61784-5安装行规等。

集成技术标准主要有IEC 61804[6]《过程控制功能块(FB)第3部分:电子设备描述语言(EDDL)》系列标准、IEC 62453[7]《现场设备工具(FDT)接口规范》系列标准、IEC 62769[8]《现场设备集成(FDI)》系列标准、IEC 62541[9]《OPC统一架构》系列标准等。

3 面向高效集成的现场设备互联互通解决思路

3.1 现场设备互联互通问题分析

现场设备互联互通可分为两个层次,一是现场控制和现场监控层面的互联互通,二是现场设备与车间及以上管理类软件的集成。在现场控制和现场监控层面,流程制造行业现场设备集成与互联互通具有较为完善的,包含工业通信协议、行规、集成技术及工具在内的技术体系;离散制造行业现场设备集成与互联互通面临较多问题,总体上离散制造装备通信接口开放性和标准化不足,即使采用标准通信协议但行规常为自定义。在现场设备与车间及工厂管理类软件的集成层面,无论是离散制造还是流程制造,总体上还是基于项目的技术方案,还未形成广泛被接受的统一集成架构。

不同行业现场设备互联互通的水平和成熟度是不同的,下面以仪器仪表、数控机床、注塑装备等行业为例加以阐述。用于流程行业的各类仪器仪表、执行机构、集散型控制系统(Distributed Control System,DCS)等设备目前已经基本解决互联互通问题。先进物理层(Advanced Physical Layer,APL)是流程自动化领域的新技术发展趋势,基于两线制以太网并结合OPC UA等集成技术将实现高效集成应用;数控机床领域厂商分散,通信协议众多而繁杂,但已逐步形成几大互联标准,比如美国机械制造技术协会(AMT)提出的数控设备互联通讯协议(MTConnect协议)、德国机床制造商协会(VDW)提出的基于OPC UA技术的通用机床接口标准(Universal Machine Tool Interface,UMTI)、由中国机床工具工业协会组织行业企业研制的数控装备工业互联通讯协议NC-Link标准;注塑装备互联互通国内目前并没有统一标准,主要是制造商自行定义,但已开展信息模型方面研究工作。2016年,欧洲塑料和橡胶机械制造商协会(EUROMAP)发布了基于OPC UA的EUROMAP77标准,用于注塑机与制作执行系统(Manufacturing Execution System,MES)之间的信息集成。

现场设备互联互通在工程实施中面临几方面问题:接口,包括通信协议或者规约,不开放或经济代价过高无法实现互联互通,如电子制造设备;接口开放,但协议或规约是非标准化的,可以实现互联互通,但时间和人力消耗很高;标准通信协议和规约可以实现互联互通,仍需消耗一定的时间和人力。在通信协议和规约开放的情况下,现场设备互联互通一定可以实现,但切换到新的工业场景下前期互联互通做的工作难以复制,造成大量重复性工作。所以,互联互通的关键在于形成可复用、标准化的现场设备互联互通解决方案。

3.2 总体解决思路

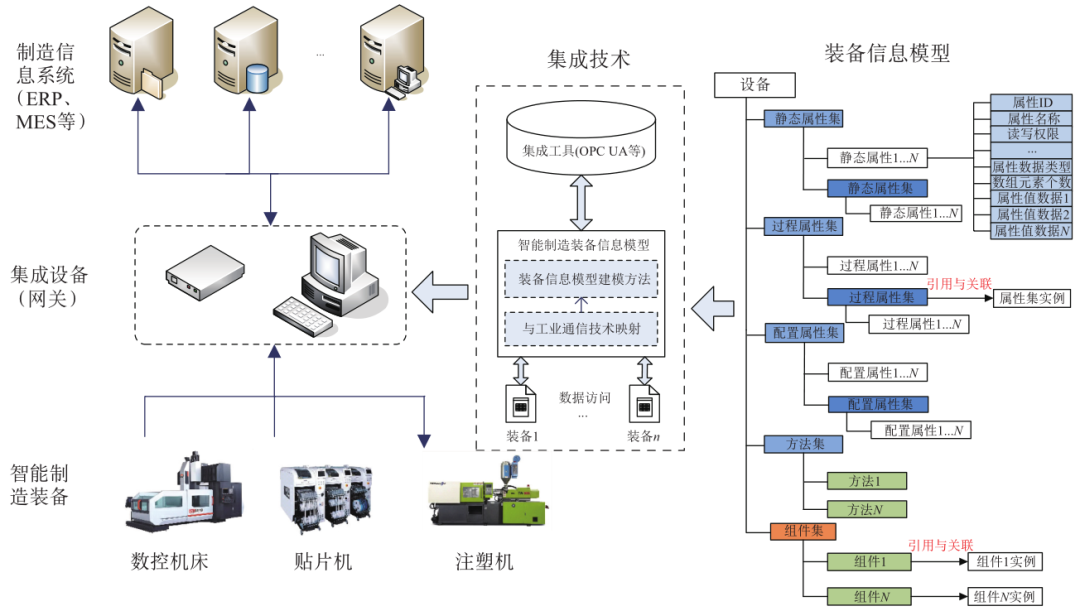

为解决上述问题,可以形成可复用、标准化的现场设备、车间和工厂级管理信息系统互联互通解决方案为目标,提出OPC UA+信息模型+平台化网关设备的标准化互联互通方案(见图2)。

图2 现场设备互联互通总体思路

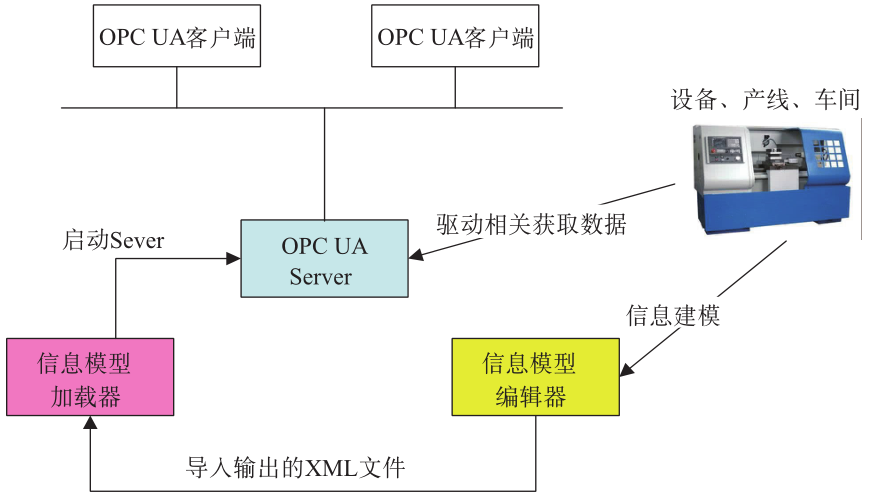

OPC UA和信息模型是上述方案核心,鉴于OPC UA规范实现复杂,推荐使用OPC UA快速开发机制。如图3所示,首先选用通过认证的可剪裁精简OPC UA协议栈软件开发包(Software Development Kit,SDK),然后使用信息模型编辑器和信息模型加载器两个工具。其中,信息模型编辑器可提供信息模型模板库,用户使用这些模板库可快速完成制造装备复杂信息模型的创建与修改,并自动生成描述制造装备信息模型的XML描述文件;信息模型加载器以XML文件为输入,对其进行自动解析并实现OPC UA地址空间的自动生成、地址空间节点与驱动数据的自动映射关联,最终自动生成制造装备OPC UA信息模型服务器,可以被任何标准的OPC UA客户端访问。

图3 OPC UA快速开发整体机制

4 结束语

无论是推进智能制造还是工业互联网,现场设备互联互通都是需要首先解决的问题。虽然工业领域使用的现场总线、工业以太网类型众多,多种集成技术并存,上述共生并存状态也是多招诟病,但不可否认的客观事实是,无论哪一种技术或解决方案都不能满足众多工业行业的全部需求。通过实践后回看现场设备互联互通这个问题,单纯针对一个具体项目或具体场景的现场设备互联互通,只要通信接口开放总会得到解决,真正的技术难度在于实现可复用高效互联互通解决方案。本文给出的解决方案是经过实践验证过的,相信随着IT技术与OT技术的不断深入融合发展应用,业界会出现更多的工业现场设备互联互通的高效解决方案。

作者:机械工业仪器仪表综合技术经济研究所 王麟琨 刘丹 公彦杰